Isolamento de óxido de magnésio (MgO) de alta pureza

O isolamento elétrico primário dentro aquecedor tubular é composto de óxido de magnésio (MgO) de alta pureza, que tem o duplo propósito de fornecer excelente resistência dielétrica e, ao mesmo tempo, facilitar a transferência térmica eficiente do fio de resistência interna para a bainha. A pureza do MgO é crítica porque quaisquer impurezas ou teor de umidade podem reduzir significativamente a resistência do isolamento e aumentar o risco de fuga de corrente. O MgO é compactado para eliminar vazios e garantir uma cobertura consistente ao redor do fio de resistência, permitindo-lhe suportar tensões elevadas sem quebra. A sua estrutura cristalina permanece estável sob temperaturas extremas, o que é particularmente importante em aplicações industriais de serviço contínuo, onde os ciclos térmicos ou altas temperaturas prolongadas poderiam, de outra forma, degradar materiais isolantes de qualidade inferior. O MgO possui alta condutividade térmica, o que garante que o calor seja transmitido de forma rápida e uniforme à bainha, evitando pontos de calor que possam comprometer a integridade elétrica do sistema de isolamento. A sua inércia química e resistência à oxidação também o tornam adequado para utilização em ambientes industriais agressivos ou húmidos, mantendo o isolamento eléctrico e a fiabilidade a longo prazo durante a vida útil operacional do aquecedor.

Geometria de fio de resistência centralizada

No projeto de aquecedor tubular, o posicionamento preciso do fio de resistência ao longo do eixo central da bainha metálica é fundamental para obter uma espessura de isolamento uniforme, o que é essencial para evitar ruptura dielétrica localizada. Quando o fio de resistência está perfeitamente centralizado, o isolamento de óxido de magnésio envolve o fio uniformemente, eliminando pontos finos que podem resultar em correntes de fuga ou falha prematura. Esta geometria concêntrica também otimiza a distribuição de calor, minimizando o estresse térmico no isolamento que poderia levar a microfissuras ao longo do tempo. O alinhamento central contribui para a estabilidade estrutural do aquecedor durante a expansão térmica e vibração mecânica, evitando o deslocamento do fio ou assentamento do isolamento que poderia criar caminhos condutores. Os engenheiros calculam cuidadosamente o espaçamento e o diâmetro do fio em relação à bainha para equilibrar a densidade de watts, a produção térmica e a resistência de isolamento, garantindo segurança e eficiência. Além disso, esta abordagem de projeto permite que o aquecedor tubular mantenha alta resistência de isolamento durante longos períodos operacionais, mesmo sob condições de ciclos frequentes de ativação/desativação ou cargas de tensão variável, o que é fundamental para processos industriais que exigem desempenho térmico consistente e previsível.

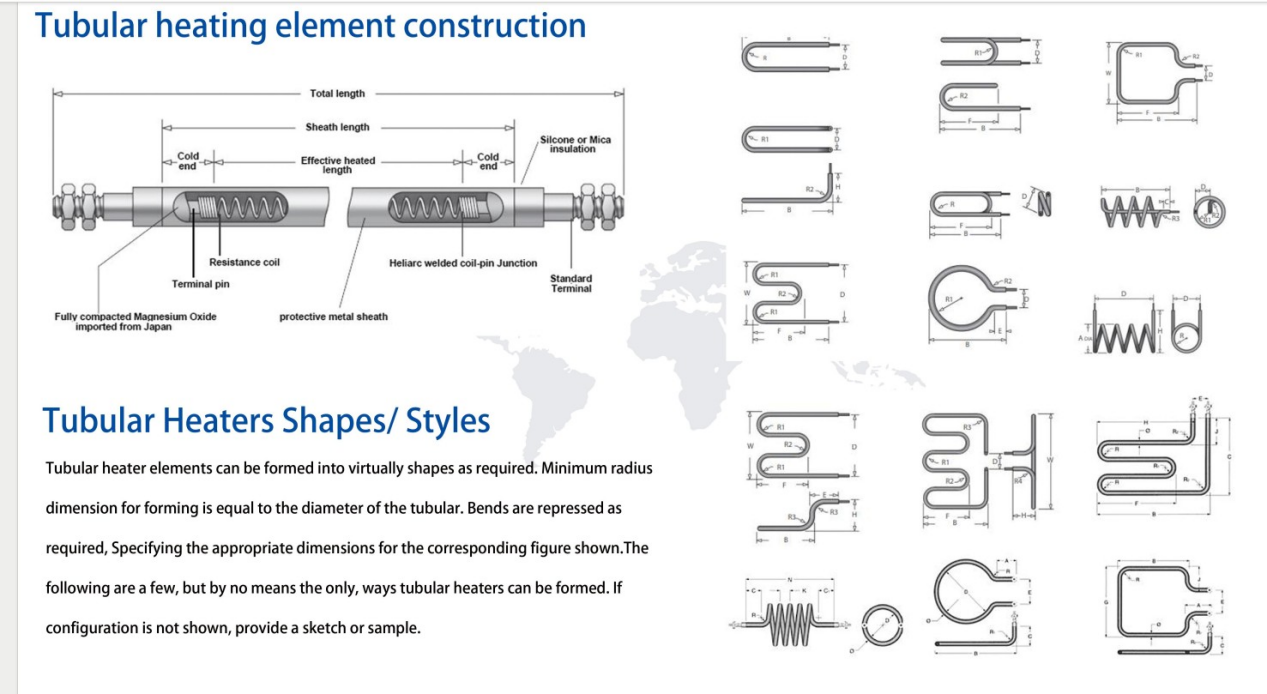

Processo Mecânico de Compactação e Estampagem

O pó de óxido de magnésio dentro de um aquecedor tubular é compactado através de um processo mecânico cuidadosamente controlado, que pode envolver estampagem, estiramento ou prensagem a frio, para produzir uma camada isolante densa e uniforme. Esta compactação elimina bolsas de ar e microvazios que poderiam atuar como caminhos para vazamentos elétricos ou facilitar a penetração de umidade, o que degradaria a resistência do isolamento ao longo do tempo. Uma camada de MgO densamente compactada também aumenta significativamente a condutividade térmica do isolamento, garantindo rápida transferência de calor do fio de resistência para a bainha externa, mantendo o isolamento elétrico. A estampagem e a trefilação também estabilizam mecanicamente os componentes internos, reduzindo o risco de movimento do fio durante os ciclos de expansão térmica ou vibração em equipamentos industriais. Os engenheiros otimizam os parâmetros de compactação, como pressão e tamanho das partículas de pó, para alcançar um equilíbrio entre rigidez dielétrica máxima, integridade estrutural e desempenho térmico eficiente. O resultado é um aquecedor tubular capaz de manter correntes de fuga excepcionalmente baixas e alta resistência de isolamento durante toda a sua vida útil operacional, mesmo em ambientes caracterizados por altas temperaturas, choques mecânicos ou operação contínua prolongada.

Vedação Hermética de Terminações

As extremidades de um aquecedor tubular são pontos críticos onde o isolamento elétrico pode falhar se não for devidamente vedado. A vedação hermética de terminações usando esferas de cerâmica, vedações de vidro com metal, epóxis de alta temperatura ou tampas crimpadas mecanicamente evita a entrada de umidade, poeira, óleos ou produtos químicos corrosivos, o que poderia reduzir significativamente a resistência do isolamento e levar a correntes de fuga. Essa vedação é particularmente importante em aplicações industriais, de processamento de alimentos, químicas ou externas, onde a exposição a líquidos ou contaminantes transportados pelo ar é comum. A vedação final eficaz também garante a estabilidade mecânica do condutor interno e do isolamento de MgO durante o ciclo térmico, evitando movimentos ou assentamentos que poderiam criar caminhos condutores. Os engenheiros selecionam cuidadosamente os materiais de vedação com base na compatibilidade de expansão térmica, resistência química e propriedades dielétricas para manter uma barreira elétrica estável e de longo prazo entre o elemento de aquecimento e a bainha aterrada. Terminações adequadamente vedadas, combinadas com isolamento de MgO de alta densidade e alinhamento preciso dos fios, garantem que o aquecedor tubular mantenha a segurança e a eficiência operacional sob condições ambientais adversas ou variáveis.

Materiais de bainha de alta integridade

A bainha externa de um aquecedor tubular desempenha múltiplas funções críticas além da proteção mecânica: fornece aterramento, resistência química e condução térmica. Materiais de revestimento comuns, como aço inoxidável, Incoloy, Inconel ou cobre, são selecionados com base em sua capacidade de resistir à corrosão, oxidação e desgaste mecânico, mantendo a integridade estrutural em altas temperaturas operacionais. A bainha atua como a barreira primária de aterramento entre o fio de resistência e o ambiente externo, garantindo que qualquer corrente de falha elétrica seja desviada com segurança para o terra. A seleção do material também considera a compatibilidade com o isolamento de óxido de magnésio e o fio de resistência, minimizando o risco de corrosão galvânica ou contaminação que poderia degradar a resistência do isolamento. A resistência mecânica da bainha evita deformações ou rachaduras que poderiam expor o condutor interno e criar caminhos de vazamento. A condutividade térmica da bainha garante rápida transferência de calor para o meio circundante, permitindo que o aquecedor opere de forma eficiente sem comprometer o desempenho dielétrico do isolamento de MgO, mesmo durante operação prolongada em alta temperatura.